最高质量标准

STONE 是一家独具特色的公司,依托亚洲团队25年经验积淀以及整个 ST 集团技术部门的强大支持,具备设计、制造和调试环保性能卓越的顶尖设备的能力。

挤出部分

特殊螺杆/机筒设计可实现:

- 再生料的高强度使用: 在确保最低能耗的同时,提供最佳产量表现。

- 卓越的加工稳定性

- 极高的最大产能

- 优异的熔体均匀度

- 运行HDPE、HMWPE、PA或阻隔材料时的顶级能效

- 均匀的材料及更好的颜色混合效果(得益于长径比大的挤出机螺杆结合改进的混炼段设计

STONE 是一家独具特色的公司,依托亚洲团队25年经验积淀以及整个 ST 集团技术部门的强大支持,具备设计、制造和调试环保性能卓越的顶尖设备的能力。

特殊螺杆/机筒设计可实现:

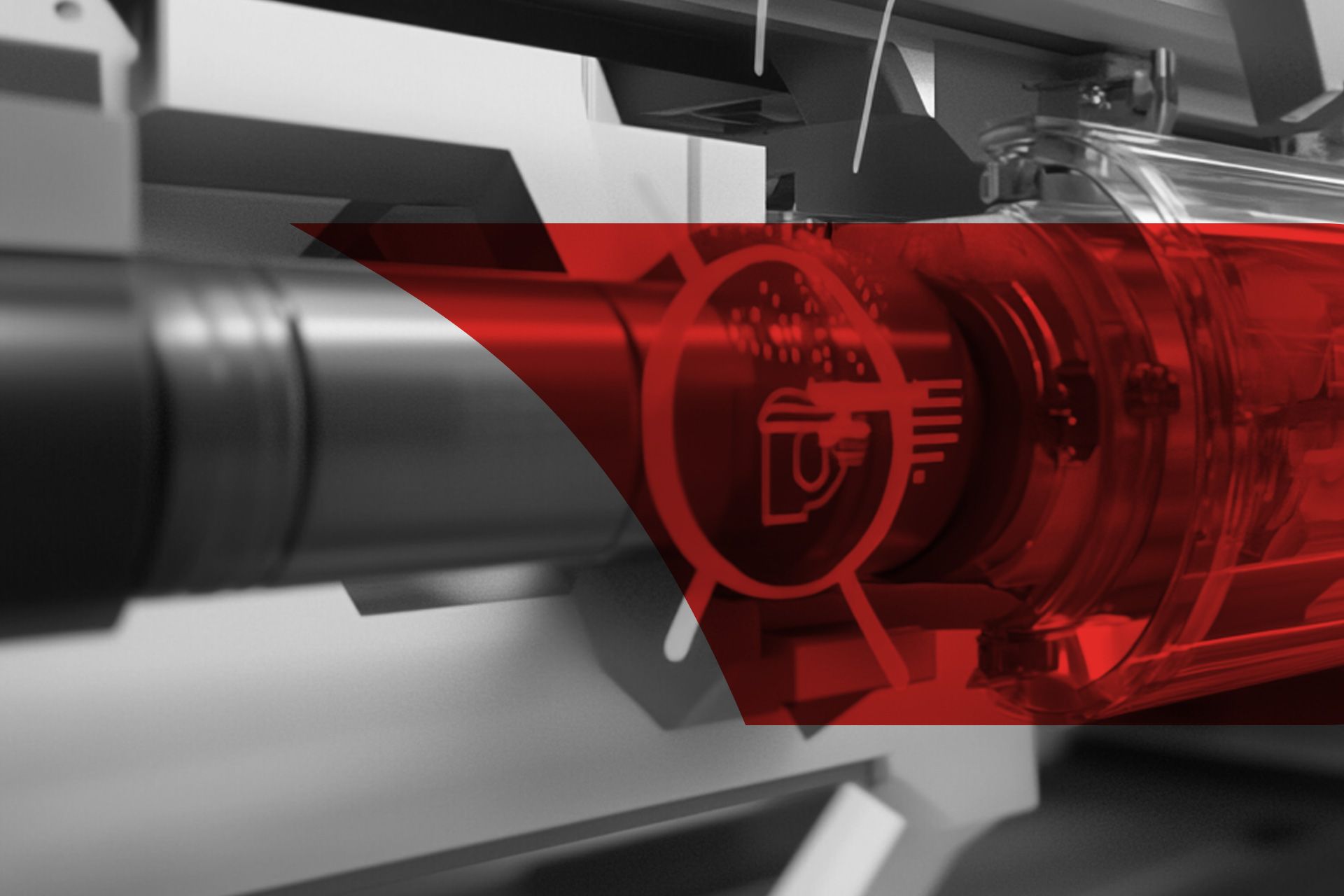

该技术使得安装以下设备成为可能:

绝热挤出机(传承自顶尖 ST 技术)

甚至可安装——这在 BMM 行业尚属首创——DTSE 直接式双螺杆挤出机,以实现回收料片的极佳熔体均质化效果及母粒/添加剂的完美混合。

该挤出机驱动系统为机电式,采用高效节能型电机与变速箱组成的直接驱动装置实现速度控制。

我们与业内高度专业化公司建立的密切且富有成效的合作关系,为生产提供了毋庸置疑的品质保证,确保实现可靠、高质量且可重复的生产。这种合作特别优化了壁厚分布,并显著缩短了颜色切换时间,即使在共挤配置下也同样高效

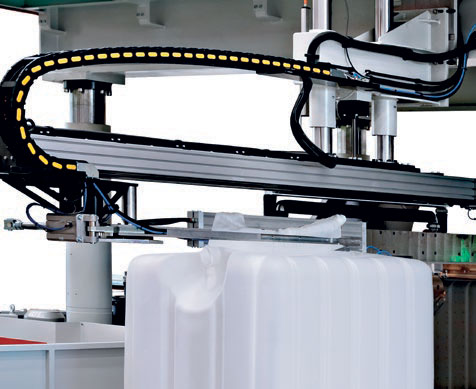

模具与吹针快速更换系统: 支持快速更换生产格式(每个锁模单元仅需数分钟,即可在集成辊道台上完成模具的拆卸与安装 - 全程无需工具)。

模具搬运: 可使用叉车或起重机直接运输模具,无需专用模具推车。

节省空间: 所需存放空间极小。

吹针更换: 更换吹针同样简便快捷,无需操作人员额外进行对中操作。

独特的锁模单元设计: 实现合模力沿整个模具区域完全对称分布,同时保持模具安装板极高的平行度。

合模力不受模具厚度影响: 无论模具厚度如何变化,均可提供全额合模力,无需额外调整。

精准合模力分布优化熔合线: 合模过程中精确的合模力分布,确保制品熔合线达到理想成型效果

丰富生产经验保障设备灵活性: STONE 深厚的生产经验积淀,赋予我们的设备卓越的灵活性。

专利锁模单元技术: ST专利锁模单元,具备对称的合模力分布特性,合模模板平行度接近100%。

中小型机器(含多腔配置)

可选驱动形式: 全电动型、液压型或混合动力型。

工位配置灵活: 可提供单工位或双工位配置。

应用范围广泛: 适用于生产容积最高达 25/30 升的多用途容器,以及无菌包装和多层包装。

核心工艺: 连续挤出成型工艺。

合模力范围 (kN): 60 - 300

模具宽度范围 (mm): 270 - 1260

移模行程范围 (mm): 280 – 1,280

模具生产示例 (升): 2 x 1;3 x 1;4 x 1;1 x 10;2 x 5;2 x 10;3 x 6;3 x 10;4 x 5

MEDIUM AND BIG MACHINES

Innovative concept to produce Stackable Jerrycans, L-RING drums and IBC containers with fast cycle and best physical & mechanical performance with minimum weight.

From 20 lts and above liquids containers capacity (canister/jerrycans, drums & IBC’s, future mobility & CPV and technical parts).

Continuous & Accumulator Head extrusion process.

Clamping force gap (kN): 400 - 1500

Mould width gap (mm): 780 - 2200

Carriage stroke gap (mm): 400 – 1.150

Production Example per Mould (litres): 1 x 25; 1 x 30; 1 x 60; 1 x 250; 1 x 1.000; 1 x more than 1.000

设备的配置可以包含标准的去毛刺系统(毛刺挡板安装在模具和后冷却工位上),也可以根据客户需求提供定制化的布局和解决方案。例如,可采用冷却隧道和在设备外部的去毛刺工位,以便在水平位置去除毛刺,并利用重力进行收集。

STONE过程质量控制系统 (SPQCS) 作为独立的控制单元,与设备在线集成。该系统可根据客户的场地限制,提供不同的布局方案.

辅助设备可通过以下几种选配功能进一步完善:

在线质量检测站的分拣与集成

该检测站可根据缺陷类型提供分类剔除功能。例如,可防止带有黑点的产品进入粉碎机,进而避免其再次混入挤出机。

视觉系统和扫描系统均可在项目定义阶段,根据不同需求进行定制,以完全满足客户要求,并提供量身定制的解决方案。

这些额外的质检辅助设备通过专用界面,深度集成至设备人机界面 (HMI) 中,实现对生产过程的实时监控。